Bei der Auswahl eines für die Bearbeitungsaufgabe geeigneten Fräsers sind verschiedene Probleme der Geometrie, Größe und des Werkstückmaterials des zu bearbeitenden Werkstücks zu berücksichtigen.

Fräser-Steigungswinkel

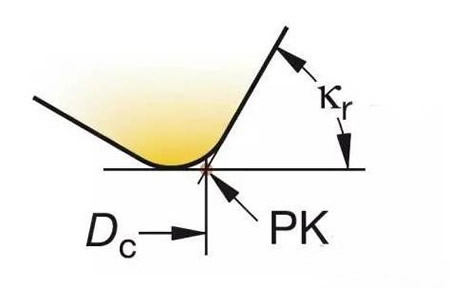

Der Steigungswinkel ist der Winkel zwischen der Schneide und der Schnittebene. Der Steigungswinkel hat einen großen Einfluss auf die radiale Schnittkraft und Schnitttiefe. Die Höhe der radialen Schnittkraft wirkt sich direkt auf die Schnittleistung und die Vibrationsdämpfung des Werkzeugs aus.Je kleiner der Hauptablenkwinkel des Fräsers ist, desto geringer ist die radiale Schnittkraft und desto besser ist die Vibrationsfestigkeit, aber auch die Schnitttiefe verringert sich.

Verwenden Sie einen 90°-Steigungswinkel, wenn Sie die Ebene mit der quadratischen Schulter fräsen. Diese Art von Werkzeug hat eine gute Vielseitigkeit und wird in der Einzel- und Kleinserienverarbeitung verwendet. Da die radiale Schnittkraft des Werkzeugs gleich der Schnittkraft ist, ist der Vorschubwiderstand groß und die Vibration leicht, sodass die Werkzeugmaschine eine große Leistung und eine ausreichende Steifigkeit aufweisen muss.

Bei der Bearbeitung der Ebene mit den Schultern kann auch ein Fräser mit einem Steigungswinkel von 88° verwendet werden. Im Vergleich zum 90° Steigwinkelfräser wird die Schnittleistung verbessert. Auch das Planfräsen von 90°-Eckfräsern ist sehr verbreitet. In einigen Fällen ist diese Wahl gerechtfertigt. Die unregelmäßige Form des zu fräsenden Werkstücks oder die Oberfläche des Gussteils führt zu einer Änderung der Schnitttiefe, quadratische Eckfräser können die beste Wahl sein. In anderen Fällen kann jedoch ein Standard-45°-Planfräser mehr Vorteile bringen.

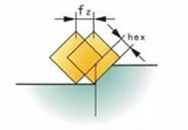

Beim Planfräsen werden die Späne mit einem Planfräser mit einem Einschnittwinkel von 45° dünner. Wenn der Eintauchwinkel abnimmt, ist die Spandicke geringer als der Vorschub pro Zahn, was wiederum den Vorschub um den Faktor 1,4 erhöht.

Die radiale Schnittkraft des 45°-Steigwinkelfräsers wird stark reduziert, was in etwa der axialen Schnittkraft entspricht. Die Schnittlast wird auf die längere Schneide verteilt und weist eine gute Vibrationsfestigkeit auf. Er eignet sich zum Überhängen der Bohr- und Frässpindel. Längere Verarbeitungsanlässe. Wenn der Hobel mit dieser Art von Werkzeug bearbeitet wird, hat die Klinge eine geringe Bruchrate und eine hohe Haltbarkeit. Bei der Bearbeitung eines Gusseisenstücks ist die Wahrscheinlichkeit geringer, dass die Kante des Werkstücks absplittert.

Auswahl der Fräsergröße

Der Standard-Planfräser hat einen Durchmesser von Φ16——Φ630mm. Der Durchmesser des Fräsers sollte entsprechend der Fräsbreite und -tiefe gewählt werden. Generell gilt: Je größer die Tiefe und Breite vor dem Fräsen, desto größer sollte der Durchmesser des Fräsers sein. Beim Schruppen ist der Durchmesser des Fräsers kleiner; Beim Fräsen ist der Durchmesser des Fräsers größer, versuchen Sie, die gesamte Bearbeitungsbreite des Werkstücks aufzunehmen und reduzieren Sie die Markierung zwischen den beiden benachbarten Vorschüben.Beim Planfräsen großer Teile kommen die Fräser mit kleinerem Durchmesser zum Einsatz, was viel Raum für Produktivität lässt. Idealerweise sollte der Fräser 70 % der Schneide haben, die am Schneiden beteiligt ist. Die Werkzeuggröße wird besonders wichtig, wenn ein Loch mit einem Fräser gefräst wird. Der Durchmesser des Fräsers ist im Verhältnis zum Bohrungsdurchmesser zu klein, und während der Bearbeitung kann sich in der Mitte der Bohrung ein Kern bilden. Wenn der Kern fallen gelassen wird, kann das Werkstück oder Werkzeug beschädigt werden. Wenn der Fräser zu groß ist, beschädigt er das Werkzeug selbst und das Werkstück. Da der Fräser nicht in der Mitte geschnitten wird, kann er an der Unterseite des Werkzeugs kollidieren.